(Ermüdungsfestigkeit von Flugzeugstrukturen)

FOCA SAND-2016-002

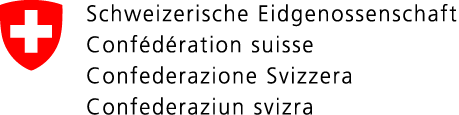

Es bestehen nach wie vor viele Unklarheiten bei Piloten und auch bei Wartungsbetrieben bezüglich dem Thema ‚Ageing Aircraft‘ oder ‚Ermüdung‘ beziehungsweise ‚Alterung‘ von Flugzeugkonstruktionen. Aufgrund des Einbruchs der Flugzeugproduktion in den 80er Jahren werden ältere Flugzeuge länger betrieben; das heisst die Betriebsdauer dieser Flugzeuge liegt weit höher gegenüber den damaligen Erwartungen der Hersteller. Dadurch steigt das durchschnittliche Flottenalter von Jahr zu Jahr; schon bald wird ein durchschnittliches Alter der General Aviation-Flotte von 40 Jahren erreicht! Zur Gewährleistung der Sicherheit erfordern diese Flugzeuge mehr Aufmerksamkeit (zusätzliche Inspektionsprogramme); es sei denn, diese alten Flugzeuge werden durch neue ersetzt.

Ermüdung – oder Betriebsfestigkeit

Metallische Werkstoffe haben kein 'unendliches Leben' wenn sie wechselnden äusseren Belastungen ausgesetzt werden. Der sogenannte 'Ermüdungseffekt' von Bauteilen äussert sich dadurch, dass an den kritischen Stellen, insbesondere an Niet- oder Bolzenbohrlochrändern, eine Spannungskonzentration besteht. Je nach Qualität des Bohrlochs bei der Herstellung oder aufgrund verursachter Kerben bei der Wartung kann sich unter Lastwechsel ein Mikro-Riss bilden. Dieser kann sich mit der Zeit bis zum Bauteilbruch ausweiten, sofern er nicht bereits im Anfangsstadium bei einer Inspektion entdeckt wird.

In den folgenden Bilder handelt es sich um Ermüdungsbrüche in Flügelholmgurten:

Die vom Flugzeughersteller bei der damaligen Zulassung erstellten Wartungsprogramme sind aufgrund der damaligen Anforderungen nicht ausgelegt, um solche kritischen Stellen in den Bauteilen zu prüfen. Oft ist die Flugzeugstruktur in wichtigen Bereichen kaum kontrollierbar. Beispielsweise können die Flügel-Hauptholmgurte im Bereich eines Flügel-Integral-Treibstofftanks nicht überprüft werden, wenn an den kritischen Stellen der Tank-seal (Dichtmasse) nicht entfernt wird; eine aufwändige Arbeit bei hunderten von Nieten!

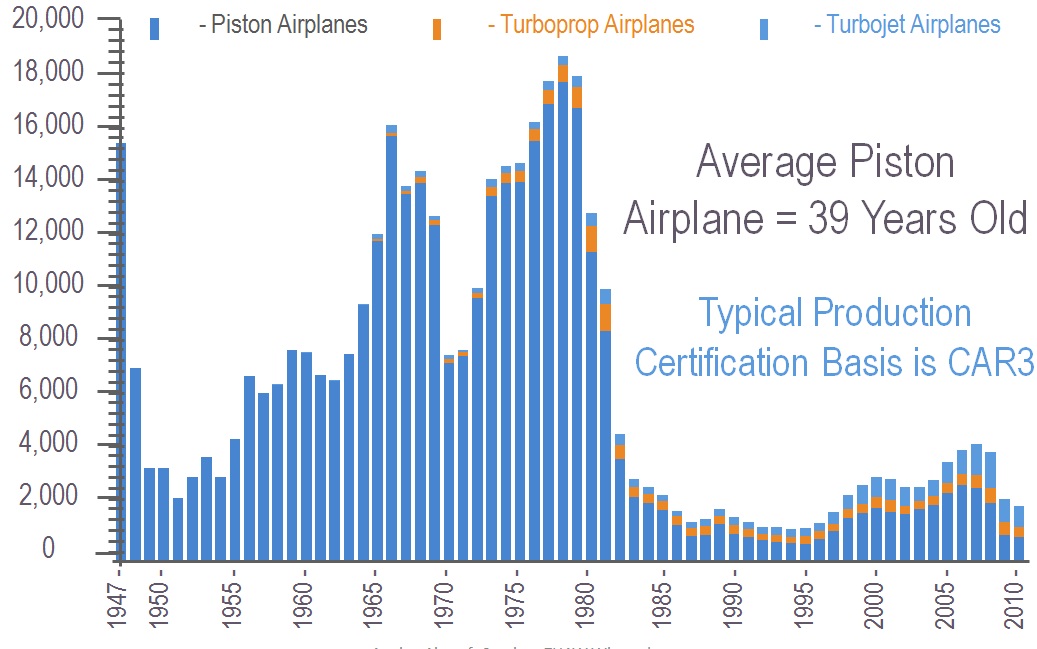

Bei den Riss-Prüfungen kommt weiter erschwerend hinzu, dass je nach Konstruktion ein Riss erst ab einer bestimmten Länge sichtbar wird oder nur durch spezielle Methoden (z. B. Eddy Current Inspection) 'sichtbar' oder erkennbar wird. Dabei kann es auch erforderlich werden, an 'kritischen' Stellen Bolzen oder Nieten für die Rissprüfung zu

entfernen.

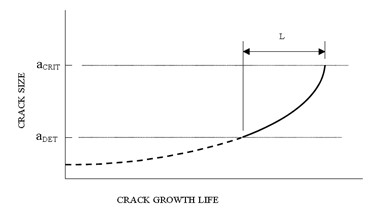

Welche Risse sichtbar sind oder unsichtbar bleiben, ist abhängig von der Konstruktion (sowie der Rissprüfmethode) und ist in folgender Skizze illustriert:

Die Lebensdauer eines Bauteils hängt massgebend von dem unter Last vorhandenen Spannungsniveau ab; bei der Auslegung der Konstruktion wurde in früheren Jahren grundsätzlich die statische Werkstofffestigkeit völlig ausgenutzt; d.h. viele Bauteile wurden auch aus Gewichtsgründen so dimensioniert, dass bei maximaler Last die Fliessgrenze des Werkstoffs knapp nicht erreicht wurde. Damit wurden die Bauvorschriften zwar erfüllt; eine grosse Lebensdauer solch dimensionierter Bauteile ist jedoch nicht zu erwarten.

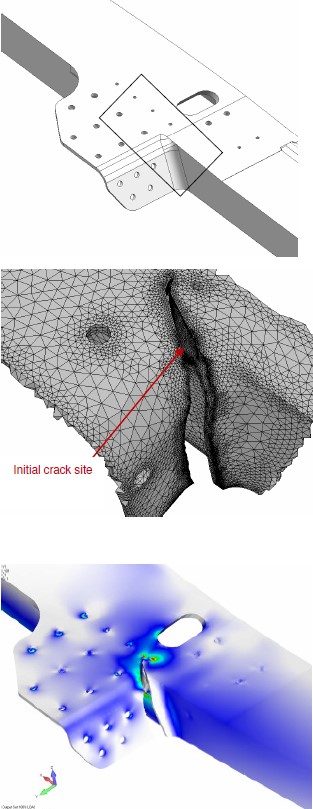

Im Folgenden soll das Phänomen Alterung und die damit verbundene Problematik in einem Bauteil (typische Holm-Nietkonstruktion) verständlicher gemacht werden:

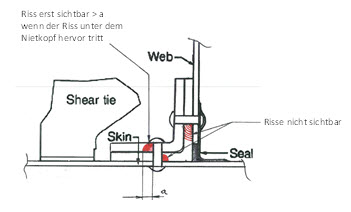

Wie verhält sich die Lebensdauer (Ermüdung) in gleichen Bauteilen unter derselben wechselnden Belastung (Einheits-Lastspektrum)? Dazu wurden in einer Untersuchung 1000 gleiche Bauteile hergestellt und in einem Lebensdauerversuch unter denselben Lasten bis zum Ermüdungsbruch belastet. Für diese Holme wurde analytisch ein Spannungsniveau festgelegt, für welches ein Leben von 10‘000 Flugstunden zu erwarten ist. Die Versuchsergebnisse sind in folgendem Diagramm dargestellt:

Interessant und zugleich schockierend ist das Resultat; die Streuung oder 'Unzuverlässigkeit' ist sehr gross. Das Bauteil mit den geringsten Flugstunden versagte bereits nach 2500 Flugstunden (ein Faktor von 10000/2500 = 4 !). 258 Holme erreichten die 10000 Flugstunden.

Warum diese grosse Streuung? Es ist bekannt, dass die Entstehung bzw. Ausbildung eines 'Mikro'-Anrisses in metallischen Werkstoffen sehr stark variiert. Das bedeutet, dass bei der Ermittlung bzw. der Festlegung der Lebensdauer einer Flugzeugstruktur bei analytischen- Nachweisen, aber auch bei Ganzzellenermüdungsversuchen, Unsicherheitsfaktoren von 3 bis 8 zu berücksichtigen sind. Grundsätzlich hat jede Flugzeugstruktur ein maximal zulässiges Leben. In Wirklichkeit wurde für die meisten 'alten' Flugzeuge, welche heute nach wie vor in Betrieb sind, keine endgültige Lebensdauer festgelegt; eine Unterlassung oder Mängel in den damaligen Bauvorschriften… mit schweren Folgen für die heutige Flotte?

Aufgrund der vielen Unfälle bis in die achtziger Jahre, welche auf Struktur-Ermüdung zurückzuführen waren (z. B. ALOHA B 737 Vorfall im Jahr 1988) wurden die Bauvorschriften für Large-Transportflugzeuge angepasst; d.h. es wurde die Erstellung von zusätzlichen spezifischen Struktur-Inspektionsprogrammen (SSID stucture supplement inspection program) insbesondere für bestehende 'alte' Flugzeuge verlangt. Der Flugzeughersteller wurde verpflichtet, solche Unterhaltsprogramme für alte Flugzeuge mit bereits hohen Betriebszeiten innert kurzer Zeit zu erstellen.

Für alle kritischen Struktur-Bauteile mussten mittels Rissfortschrittsberechnungen (DTA damage tolerance analysis) die notwendigen sicheren Inspektionsintervalle für alle kritischen Bauteile ermittelt und festgelegt werden; eine umfassende, aufwendige und sehr kostenintensive Untersuchung.

Die kritischen bzw. maximalen Risslängen werden bis zur statischen Restbruchfestigkeit ermittelt; d.h. bis zur kritischen Risslänge bei welcher die Struktur die maximale mögliche Belastung (limit load) im Betrieb (Böen- oder Manöver Last) gerade noch ertragen kann. Bei der geringsten statischen Belastung über dieser limit-load würde der Riss instabil und Versagen desBauteils wäre die Folge.

Um die Unzuverlässigkeit (Streuung) der Rissentstehung (im Mikro-Bereich) auszuschliessen, wird bei der Riss- Fortschrittsberechung bereits von einem bestehenden Anriss von 1.27 mm (0.05 Zoll) Länge (sogenannter Herstellungsfehler) ausgegangen:

a DET: detektierbare Risslänge (abhängig von dem Prüfverfahren) Inspektionsintervall: L/3

Die immensen Kosten sind der Grund für das Fehlen solcher verbindlicher Programme für Flugzeuge in der General Aviation. In Einzelfällen hatte die Behörde in der Vergangenheit aufgrund mehrerer Flugzeugunfälle des gleichen Typs wegen Ermüdungsbrüche solche zusätzliche Inspektionen auch für Kleinflugzeuge gefordert. Bei Nichtbefolgen dieser Anweisungen wurden die Flugzeuge 'gegroundet'.

So bleibt für alle anderen Flugzeuge nichts anderes übrig, als abzuwarten, bis irgendwann Ermüdungs-Risse in einem Flugzeugbauteil entdeckt werden und die übrigen Flugzeughalter über mögliche Risse im jeweiligen Bauteil aufmerksam gemacht werden. Dies mit der Hoffnung, mögliche Ermüdungsrisse bleiben nicht unbemerkt und resultieren nicht in einem Unglück.

Die endliche Lebensdauer von Flugzeugen im Bereich der General Avation ist und bleibt für viele Flugzeuge unbekannt; so sind Flugzeuge, welche im Betrieb 'härteren' Bedingungen ausgesetzt werden, wie beispielsweise Kunstflugzeuge oder Segelflugzeug-Schleppmaschinen im höheren Alter bezüglich Ermüdung als kritisch zu betrachten.

Oft kann man das Gewissen dadurch beruhigen, wenn man weiss, dass das eigene Flugzeug gegenüber einem fleet–leader (high time aircraft) des gleichen Typs über eine mehrfach geringere Geamtflugzeit verfügt. Es ist jedoch auch darauf hinzuweisen, dass die jeweilige Lebensdauer auch durch Vorfälle (wie z. B. g-Überschreitungen, harte Landungen, Strukturreparaturen und/oder Korrosionsschäden) bedeutend negativ beeinflusst werden kann.

Aufgrund eingehender Inspektionen (insbesondere wegen Korrosion) am Flugzeug Super-Constellation HB-RSC sah sich das BAZL veranlasst, eine Untersuchung 'historischer' Flugzeuge unter HB-Register (Annex II Flugzeuge – oder anders gesagt Non-EASA Flugzeuge wie z. B. Mirage, Hunter, P-3 JU52, DC-3 etc.) einzuleiten.

Dabei geht es in einem ersten Schritt um eine Risikobeurteilung aufgrund der Betriebsangaben wie:

- Herstellungsjahr

- Totale Flugstunden & Landungen

- Totale Flugstunden & Landungen des fleet-leaders

- Anzahl Druck-cycle bei Druckkabinenflugzeugen

- Durchgeführte Reparaturen und/ oder Änderungen wie Gewichtserhöhungen etc.

- Durchgeführte Lebensdauerversuche

- Aufgetretene Probleme (AD’s, SB’s)

- Belastung- bzw. Spannungsniveau in den kritischen Bauteilen

In einem weiteren Schritt wird dann entschieden, ob die Durchführung spezifischer zusätzlicher Inspektionen als notwendig erachtet wird. Diese Untersuchungen werden sich wahrscheinlich über die nächsten 3 Jahre erstrecken.

Letzte Änderung 03.07.2025